- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Czynniki wpływające na szybkość skurczania i metody modyfikacji tworzyw sztucznych

2025-06-03

Czynniki wpływające na szybkość skurczania tworzyw sztucznych

1. Wpływ materiał:

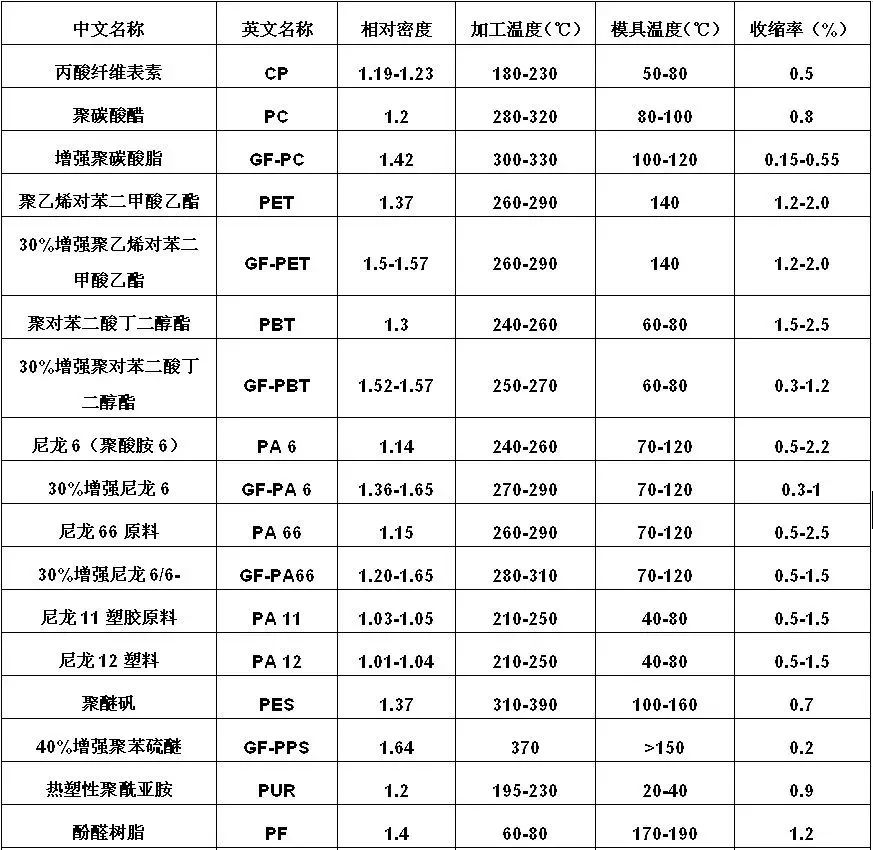

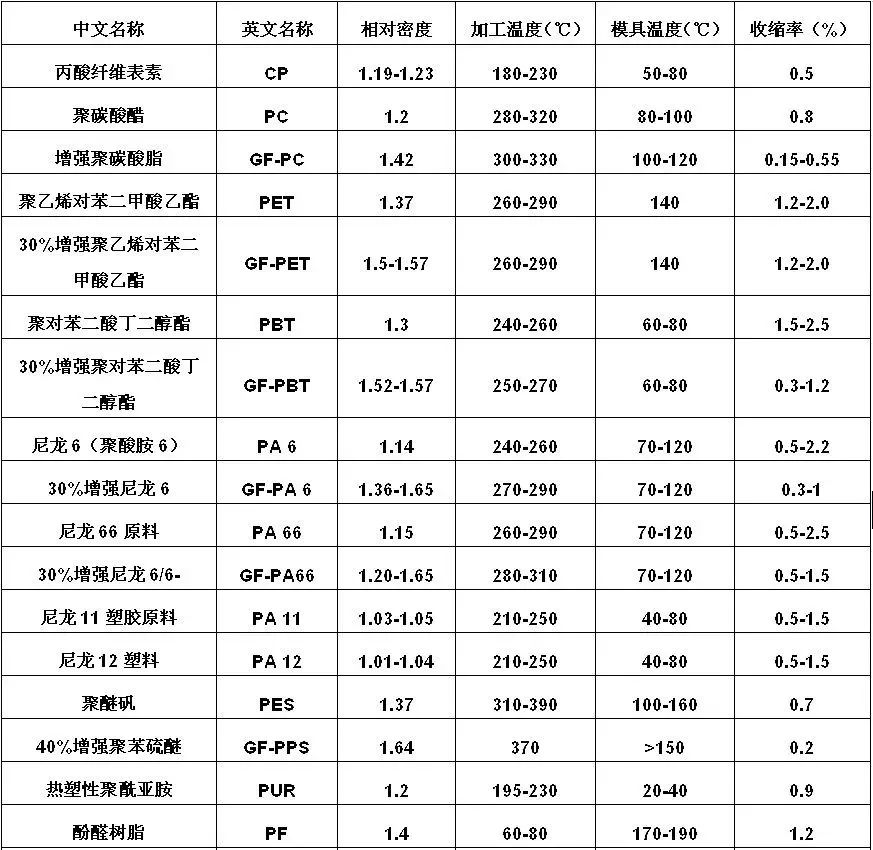

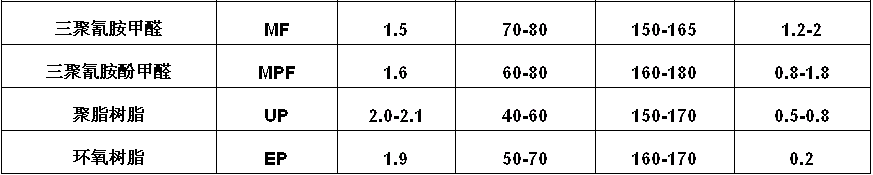

(1) Rodzaj materiału: Różne typy tworzyw sztucznych mają różne szybkości skurczu (patrz Tabela 1).

Z tabeli 1 można zauważyć, że wśród termoplastii 40%PP wzmocnionego włóknem szklanym ma najniższy wskaźnik skurczu (0,2%), podczas gdy wśród termosetów żywica epoksydowa ma najniższy wskaźnik skurczania (0,2%). Fluoroplastiki mają najwyższy wskaźnik skurczu, osiągając do około 6%; a następnie polietylen o niskiej gęstości (LDPE) o maksymalnej szybkości skurczu 5%.

(2) Krystaliczność materiału: Dla tego samego materiału niższa krystaliczność powoduje mniejszą szybkość skurczania. Wśród różnych czynników wpływających stopień krystaliczności żywicy ma największy wpływ na skurcz.

(3) Materiał materiałowy: dla tego samego materiału wyższa masa cząsteczkowa prowadzi do mniejszej szybkości skurczu. Żywice o tej samej masie cząsteczkowej, ale lepsza przepływność wykazuje niższy kurczenie się formowania.

(4) Modyfikacja materiału: Dodanie innych żywic, elastomerów lub wypełniaczy do żywicy podstawowej zmniejsza jej szybkość skurczania do różnych stopni. Różnice w szybkości skurczania żywicy znacznie wpływają na dokładność wymiarową części podczas przetwarzania stopu. Aby wyprodukować bardzo precyzyjne części plastikowe, należy zastosować żywice o niskich szybkościach skurczu. Na przykład żywica PP ma wskaźnik skurczania 1,8–2,5%, a jej skurcz wzrasta wraz ze spadkiem masy cząsteczkowej, co utrudnia wytwarzanie wysokich części PP.

2. Wpływ procesu MOLDING:

(1) Przy stałej temperaturze formowania wzrost ciśnienia wtrysku zmniejsza kurczenie się.

(2) Zwiększenie ciśnienia trzymania zmniejsza skurcz.

(3) Podnoszenie temperatury stopu nieznacznie zmniejsza skurcz.

(4) Wyższa temperatura pleśni zwiększa skurcz.

(5) Dłuższy czas trzymania zmniejsza skurcz (skurcz nie ma wpływu po zestaleniu bramki).

(6) Dłuższy czas chłodzenia w czasie zmniejsza skurcz.

(7) Wyższa prędkość wtrysku ma tendencję do nieznacznego zwiększania skurczu (niewielki efekt).

(8) Skurcz formowania jest duży, po Shrinkage jest niewielki; Po Shrinkage jest znaczące w ciągu pierwszych dwóch dni i stabilizuje się po około tygodniu.

3. Wpływ struktury części:

(1) Części o grubościach mają wyższy skurcz niż części cienkościenne.

(2) Części z wkładkami mają niższy skurcz niż części bez wkładek.

(3) Części o złożonych kształtach mają niższy skurcz niż części w kształcie prostego.

(4) Skurcz w kierunku długości jest mniejszy niż skurcz w kierunku grubości.

(5) Wewnętrzne otwory wykazują wysoki skurcz, a cechy zewnętrzne wykazują niski skurcz.

4. Wpływ struktury MOLD:

(1) większy rozmiar bramki zmniejsza skurcz.

(2) Skurcz prostopadły do kierunku bramki jest zmniejszony, kurczenie się równolegle do kierunku bramki.

(3) Obszary dalej od bramy mają niższy skurcz niż obszary w pobliżu bramy.

(4) Skrawki części ograniczonej przez pleśń wykazują niższy skurcz, nieograniczone skrawki wykazują wyższy skurcz.

Metody modyfikacji w celu zmniejszenia szybkości skurczania tworzywa sztucznego

1. Napełnianie FIB:

Włókna obejmują różne włókna nieorganiczne i organiczne. Przykładając na przykład włókno szklane, dodanie 35% włókna szklanego do żywicy PP może zmniejszyć jej wskaźnik skurczu z 1,8% (niewypełniony) do 0,5%. W ostatnich latach opracowane w ostatnich latach długie szklane tworzywa sztuczne oferują korzyści w zakresie kontroli skurczu, wykazujące niskie i spójne wskaźniki skurczania zarówno w kierunku podłużnym, jak i poprzecznym.

2. Wypełniacz inorganiczny:

Nieorganiczne wypełniacze obejmują talk, węglan wapnia, siarczan baru, proszek miki, wllastonit i montmorylonit itp. Typ wypełniacza, kształt, wielkość cząstek i poziom obróbki powierzchni wpływają na jego skuteczność w modyfikowaniu szybkości skurczania żywicy.

(1) Kształt wypełniający: wypełniacze o różnych kształtach wpływają na zmniejszenie skurczania, a kolejność skuteczności jest: płatek> igły> ziarniste> sferyczne. Na przykład Flaky Montmorillonite i Mika znacznie zmniejszają skurcz złożony.

(2) Rozmiar cząstek wypełniacza: dla tego samego wypełniacza mniejsze rozmiary cząstek mają większy wpływ na zmniejszenie skurczu. Na przykład w PP wypełnionym talkiem (20% talku + 8% PoE), ponieważ wielkość cząstek talku wzrasta z 1250 o siatce do 5000, szybkość skurczania zmniejsza się z 1,05% do 0,8%.

(3) Obróbka wypełniacza: Obróbka powierzchniowa wypełniacza zwiększa jego efekt zmniejszający skurcz. Na przykład ABS wypełniony 10% talkiem wykazuje zmniejszenie skurczu z 0,48% do 0,42%, gdy talk jest traktowany środkiem sprzęgającym gliniany.

(4) Ładowanie wypełniacza: Dla tego samego wypełniacza wyższe obciążenie powoduje większe zmniejszenie szybkości skurczania.

3. Krystaliczność:

(1) Dodanie środków redukcyjnych krystalizacji: powszechnie stosowane są związki o małych cząsteczkach, które zakłócają regularność molekularną i utrudniają ruch molekularny w stanie stopu, zmniejszając w ten sposób krystaliczność.

(2) Dodanie innych żywic: Mieszanie niewielkich ilości LDPE lub HDPE w PP może zakłócić jego krystalizację podczas przetwarzania. Można również dodać niekrystaliczne żywice, takie jak PS, ABS, PMMA lub PC.

4. Dodanie elastomerów:

Można dodać elastomery, takie jak PoE, EPDM i SBS. Gdy zawartość elastomeru jest poniżej 5%, ich wpływ na zmniejszenie kurczenia się PP jest podobny. Powyżej 5% zawartości skuteczność różni się w zależności od rodzaju, przy czym kolejność redukcji skurczowej jest: POE> EPDM> SBS (zgodna z ich efektem hartowania na PP). Łączenie nieorganicznych wypełniaczy i elastomerów w PP daje lepsze zmniejszenie skurczu.

5. Modyfikacja przeszczepu chemicznego:

Modyfikacja przeszczepu PP może zmniejszyć jego krystaliczność, osiągając w ten sposób niższą szybkość skurczu.