- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Dekodowanie PPS „plastikowego złota”: jak ekstremalna wydajność na nowo definiuje granice wysokiej klasy produkcji

W świecie nowoczesnego przemysłu, w którym nieustannie dąży się do ekstremalnej wydajności, materiał okrzyknięty „plastikowym złotem” po cichu napędza innowacje – od pędzących pojazdów i szybujących samolotów po precyzyjne urządzenia elektroniczne. Materiał ten to siarczek polifenylenu, w skrócie PPS. Chociaż nazwa może być obca osobom spoza branży materiałoznawczej, to niezwykłe właściwości, jakie nadaje PPS, rozwiązują wyzwania aplikacyjne wykraczające poza zasięg tradycyjnych metali i innych tworzyw sztucznych, co czyni go niezbędnym kluczowym materiałem w wysokiej klasy produkcji.

PPS: król wysokowydajnych tworzyw konstrukcyjnych

Czym właściwie jest PPS? Jest to półkrystaliczne, wysokowydajne termoplastyczne tworzywo konstrukcyjne. Mówiąc najprościej, jego struktura molekularna jest wyjątkowo stabilna, co bezpośrednio tworzy szereg jego niesamowitych nieodłącznych cech:

• Wyjątkowa odporność na ciepło: Możliwość ciągłego użytkowania w temperaturach powyżej 220°C i wytrzymuje krótkotrwałą ekspozycję na temperaturę powyżej 260°C, znacznie przekraczającą większość uniwersalnych tworzyw sztucznych.

• Doskonała odporność chemiczna: Posiada odporność na kwasy, zasady, rozpuszczalniki organiczne i inne, ustępując jedynie politetrafluoroetylenowi (PTFE), dzięki czemu zyskała miano „mistrza odporności na korozję”.

• Naturalna ognioodporność i bezpieczeństwo: Może osiągnąć ocenę UL94 V-0 (jedna z najsurowszych norm w zakresie zmniejszania palności) bez dodawania środków zmniejszających palność, zapewniając nieodłącznie wysokie bezpieczeństwo.

• Wyjątkowa stabilność wymiarowa i wytrzymałość mechaniczna: Wykazuje minimalne zmiany wymiarowe w wysokich i niskich temperaturach, przy dużej sztywności i doskonałych właściwościach.

• Doskonałe właściwości izolacji elektrycznej: Utrzymuje stabilną wydajność elektryczną nawet w środowiskach o wysokiej temperaturze i dużej wilgotności.

To połączenie tych „właściwości kart atutowych” pozwala PPS na włamanie się do obszarów o niezwykle rygorystycznych wymaganiach materiałowych i łatwe działanie.

Trzy główne pola bitew PPS: motoryzacja, elektronika i elektryka oraz przemysł

1. Motoryzacja: kluczowy czynnik umożliwiający zmniejszenie masy i elektryfikację

Na fali „lekkości” i „elektryfikacji” motoryzacji PPS odgrywa kluczową rolę. Stopniowo zastępuje metale i tradycyjne tworzywa sztuczne w celu produkcji kluczowych komponentów, które wymagają odporności na wysoką temperaturę, olejoodporność i precyzji wymiarowej:

• Elementy komory silnika: Rury wlotowe turbosprężarki, części układu chłodzenia silnika, obudowy pomp olejowych itp. muszą wytrzymywać ciągłe wysokie temperatury i ekspozycję na olej w komorze silnika.

• Układy przekładniowe i hamulcowe: elementy czujników, moduły przekładni, części układu hamulcowego ABS, wymagające stabilności materiałów i niezawodności przy dużym obciążeniu.

• Rdzeń pojazdu nowej energii: W pojazdach elektrycznych, ze względu na doskonałą izolację elektryczną i odporność na ciepło, PPS jest szeroko stosowany we wspornikach modułów akumulatorów, złączach, częściach izolacji silnika itp., zapewniając bezpieczeństwo systemu.

2. Elektronika i elektryka: Strażnik precyzji i bezpieczeństwa

W zminiaturyzowanym, zintegrowanym świecie elektroniki PPS jest idealnym wyborem do produkcji wysokiej klasy części konstrukcyjnych.

• Technologia montażu powierzchniowego (SMT): Stabilność wymiarowa i odporność na temperatury lutowania rozpływowego (natychmiast powyżej 260°C) sprawiają, że jest to jeden z najlepszych materiałów na złącza SMT, gniazda chipów i szpul cewek, zapobiegając odkształceniom podczas lutowania.

• Urządzenia do pracy w trudnych warunkach: Stosowane do wsporników i obudów elementów grzejnych w wysokiej klasy żelazkach, kuchenkach mikrofalowych, grzejnikach itp., zapewniając bezpieczeństwo w przypadku długotrwałego narażenia termicznego.

• Izolacja elektryczna: Produkcja gniazd wysokiego napięcia, szpul transformatorów, elementów przełączników itp., zapewniająca bezpieczeństwo elektryczne.

3. Przemysł i chemia: pogromca trudnych warunków

W dziedzinach przemysłowych, takich jak przetwórstwo chemiczne, ochrona środowiska i energia, PPS stawia czoła ekstremalnym wyzwaniom związanym z silną korozją, dużym zużyciem i ciągłymi wysokimi temperaturami.

• Chemiczna ochrona przed korozją: Stosowana do produkcji obudów pomp, wirników, okładzin zaworów, rur, filtrów itp., do pracy z różnymi mediami korozyjnymi, o żywotności znacznie przekraczającej zwykłe metale.

• Oszczędność energii i ochrona środowiska: W systemach odsiarczania gazów spalinowych (FGD) i urządzeniach do oczyszczania ścieków stosuje się włókno lub kompozyty PPS, aby worki filtracyjne były odporne na wysokie temperatury i korozję kwasową/alkaliczną, tworząc rdzeń materiału filtracyjnego w technologii odpylania worków.

• Instrumenty precyzyjne: używane do produkcji elementów urządzeń medycznych wymagających powtarzalnej sterylizacji w wysokiej temperaturze, precyzyjnych przekładni instrumentów i części konstrukcyjnych.

Włączanie zastosowań: nie tylko materiały, ale zintegrowane rozwiązania

Znakomita wydajność PPS to podstawa, ale przekształcenie go w niezawodne części dla klientów wymaga wzmocnienia technicznego całego łańcucha, od modyfikacji materiałów po produkcję form.

• Sztuka modyfikacji materiałów: Czysta żywica PPS przypomina nieprzycięty jadeit. Dzięki technikom modyfikacji, takim jak wzmacnianie (dodawanie włókna szklanego, włókna węglowego), hartowanie, wypełnianie i tworzenie stopów, jego wytrzymałość mechaniczna, odporność na uderzenia, przewodność cieplna, odporność na zużycie lub przewodność można kierunkowo zwiększać, aby dostosować się do bardzo różnych konkretnych scenariuszy zastosowań.

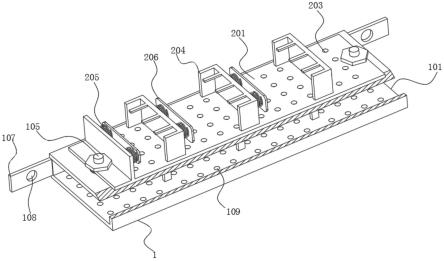

• Wyzwanie związane z precyzyjnym formowaniem: Krystaliczna natura PPS zapewnia mu niski i kontrolowany skurcz podczas formowania, ułatwiając produkcję części o wysokiej precyzji. Jednakże jego wysoka temperatura topnienia i niska lepkość stopu stawiają wyższe wymagania w zakresie projektowania form i procesów formowania wtryskowego. Profesjonalna kontrola temperatury formy, rozsądna konstrukcja bramy i surowe wymagania dotyczące suszenia materiału są kluczem do zapewnienia wydajności części i jakości powierzchni.

Przyszłość jest tutaj: granice innowacji PPS

Krajobraz zastosowań PPS stale się poszerza. Wraz z szybkim rozwojem branż takich jak komunikacja 5G. Materiały związane z AIoT i lotnictwem wymagają wyższej częstotliwości, lepszej odporności na warunki atmosferyczne i większej integracji. Na przykład:

• Komunikacja 5G/6G: Zmodyfikowany PPS o niskiej stracie dielektrycznej można wykorzystać do produkcji szybkich złączy o wysokiej częstotliwości i elementów anten stacji bazowych.

• Zrównoważony rozwój: Badania nad biokompozytami PPS lub nadających się do recyklingu kompozytami PPS stanowią odpowiedź na globalne wezwanie do ekologicznej produkcji.

• Bardziej ekstremalna wydajność: badanie materiałów kompozytowych PPS nowej generacji o wyższej przewodności cieplnej, mniejszym zużyciu i lepszym ekranowaniu elektromagnetycznym poprzez modyfikacje takie jak nanotechnologia.

W pewnym sensie historia zastosowań PPS to mikrokosmos współczesnego przemysłu, który nieustannie kwestionuje ograniczenia wydajności i poszukuje lepszych rozwiązań. To coś więcej niż tylko zimny polimer chemiczny; jest to potężne narzędzie w rękach inżynierów, umożliwiające realizację projektów i przełamywanie technicznych wąskich gardeł. Wybór PPS często oznacza wybór wyższej niezawodności, dłuższej żywotności, lepszej ogólnej opłacalności i potencjału, aby pozostać o krok przed zaciętą konkurencją rynkową.