- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Odkrywanie właściwości konstrukcyjnych tworzyw sztucznych: dekodowanie naukowego znaczenia dziewięciu kluczowych wskaźników i mądrość wyboru materiałów

2025-12-22

Jako podstawowy materiał we współczesnym przemyśle, tworzywa sztuczne rozszerzyły się z towarów codziennego użytku na dziedziny zaawansowanych technologii, takie jak przemysł lotniczy i instrumenty precyzyjne. Zrozumienie różnych wskaźników właściwości fizycznych materiałów z tworzyw sztucznych jest nie tylko podstawą inżynierów, ale także kluczowym warunkiem wstępnym osiągnięcia przez firmy innowacyjności produktów. Artykuł ten zapewnia wszechstronne zrozumienie inżynierii materiałowej i praktyczne wskazówki dotyczące wyboru materiałów poprzez analizę dziewięciu kluczowych wskaźników wydajności tworzyw sztucznych.

I. Przegląd podstawowych właściwości: trójwymiarowe zrozumienie wydajności fizycznej, mechanicznej i chemicznej

Właściwości fizyczne tworzyw sztucznych obejmują takie wskaźniki, jak gęstość, nasiąkliwość i skurcz przy formowaniu, które bezpośrednio wpływają na stabilność masy produktu i dokładność wymiarową. Właściwości mechaniczne odzwierciedlają zachowanie materiału pod wpływem sił zewnętrznych i mają kluczowe znaczenie przy projektowaniu elementów konstrukcyjnych. Wydajność chemiczna określa odporność materiału w różnych środowiskach, bezpośrednio wpływając na żywotność produktu i zakres zastosowania.

Nabierającypolipropylen (PP)Ipoliwęglan (PC)przykładowo, chociaż oba należą do szerokiej kategorii tworzyw sztucznych, ich gęstości różnią się znacznie: PP ma gęstość zaledwie 0,90–0,91 g/cm3, podczas gdy PC osiąga 1,20 g/cm3. Ta różnica w gęstości wpływa nie tylko na końcową masę produktu, ale także wiąże się z czynnikami ekonomicznymi, takimi jak koszty surowców i koszty transportu.

II. Triada wytrzymałości mechanicznej: mechaniczny świat właściwości rozciągających, zginających i udarowych

Wytrzymałość na rozciąganiemierzy maksymalną nośność materiału pod napięciem, zwykle wyrażaną w megapaskalach (MPa). Wytrzymałość na rozciąganie standardowego polipropylenu wynosi około 30–40 MPa, podczas gdy tworzywa konstrukcyjne, takie jak nylon 66, mogą osiągnąć 80–90 MPa, a specjalne tworzywa konstrukcyjne, takie jak PEEK (polieteroeteroketon), mogą przekraczać 100 MPa.

Wytrzymałość na zginanieodzwierciedla odporność materiału na odkształcenia i pękanie przy zginaniu, co ma kluczowe znaczenie w przypadku elementów konstrukcyjnych przenoszących obciążenia zginające. Na przykład wytrzymałość na zginanie ABS wynosi około 65–85 MPa, która może wzrosnąć o ponad 50% w przypadku wzmocnienia włóknem szklanym. To wyjaśnia, dlaczego wiele inżynieryjnych elementów konstrukcyjnych wybiera wzmocnione tworzywa sztuczne.

Siła uderzeniawskazuje zdolność materiału do pochłaniania energii uderzenia bez pękania i jest kluczowym wskaźnikiem oceny wytrzymałości. Typowe metody badań obejmują próby udarności Izod (belka wspornikowa) i Charpy (belka zwyczajnie podparta). Powszechne zastosowanie poliwęglanu w zastosowaniach związanych z ochroną bezpieczeństwa wynika w dużej mierze z jego wysokiej udarności wynoszącej 60–90 kJ/m².

III. Właściwości powierzchni i właściwości elektryczne: praktyczne znaczenie twardości i właściwości dielektrycznych

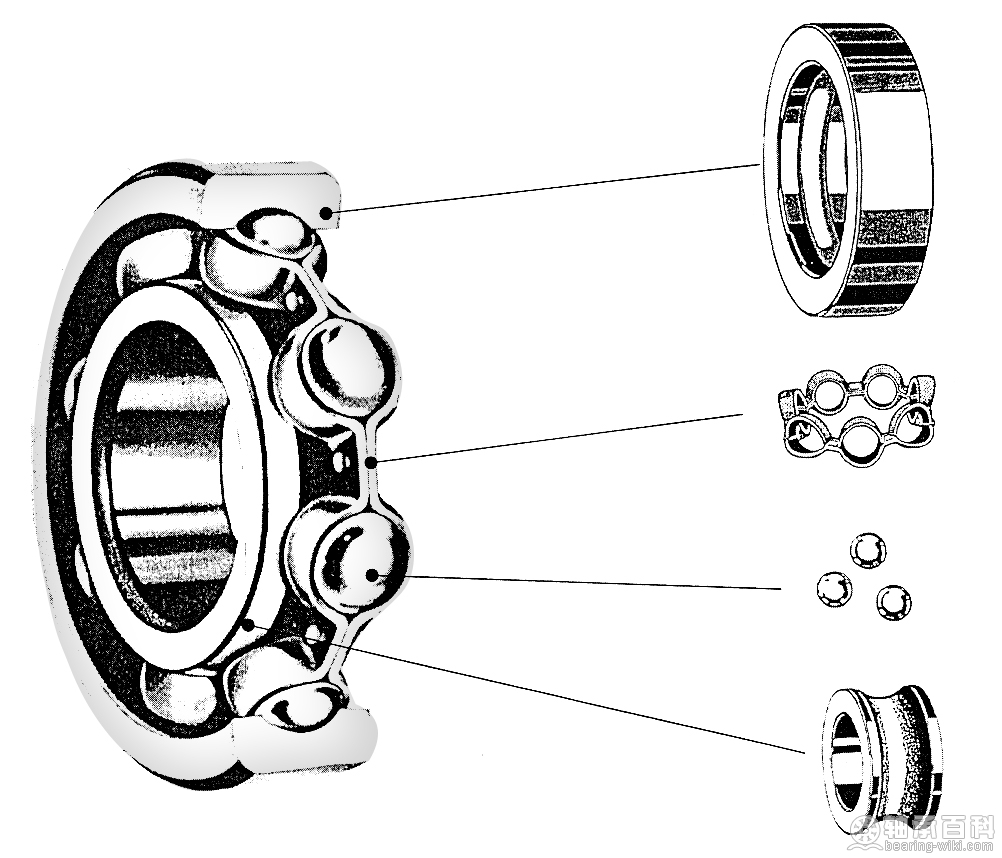

Twardość plastyczna jest zwykle mierzona za pomocą durometrów Rockwella lub Shore'a i wskazuje odporność materiału na wgniecenia powierzchniowe. Tworzywa sztuczne o wysokiej twardości, takie jak polioksymetylen (POM, twardość Rockwella M80–90), są bardziej odpowiednie do części odpornych na zużycie, takich jak koła zębate i łożyska, natomiast materiały o niskiej twardości, takie jak elastomery termoplastyczne, idealnie nadają się do zastosowań uszczelniających.

Właściwości dielektryczne są ważnymi wskaźnikami oceny zdolności izolacyjnej tworzywa sztucznego, w tym stała dielektryczna, strata dielektryczna i napięcie przebicia. W elektronice i polach elektrycznych tworzywa sztuczne o niskich stałych dielektrycznych (np. PTFE o stałej dielektrycznej około 2,1) pomagają zmniejszyć straty w transmisji sygnału, podczas gdy materiały o wysokiej wytrzymałości dielektrycznej (np. poliimid) nadają się do środowisk izolacyjnych o wysokim napięciu.

IV. Odporność na temperaturę i warunki atmosferyczne: rozróżnienie między temperaturą odbicia ciepła a maksymalną temperaturą roboczą

Temperatura ugięcia pod wpływem ciepła (HDT) to temperatura, w której tworzywo sztuczne odkształca się do określonego stopnia pod standardowym obciążeniem, służąca jako odniesienie dla krótkotrwałej odporności na ciepło. Maksymalna temperatura pracy jest jednak górną granicą długotrwałego użytkowania materiału; nie należy ich mylić. Na przykład standardowy ABS ma HDT około 90–100°C, ale jego maksymalna temperatura ciągłej pracy wynosi tylko 60–80°C.

Przepuszczalność ultrafioletu (UV) i światła widzialnego bezpośrednio wpływa na żywotność tworzywa sztucznego w środowisku zewnętrznym i jego przydatność do zastosowań optycznych.Polimetakrylan metylu (PMMA)charakteryzuje się przepuszczalnością światła do 92%, dzięki czemu zyskała miano „królowej tworzyw sztucznych”, ale do długotrwałego użytkowania na zewnątrz wymaga pochłaniaczy UV. Odwrotnie,siarczek polifenylenu (PPS)z natury posiada doskonałą odporność na warunki atmosferyczne i może być używany na zewnątrz przez długi czas bez dodatkowej obróbki.

V. Stabilność chemiczna

Odporność chemiczna tworzyw sztucznych różni się znacznie w zależności od rodzaju tworzywa sztucznego i środowiska chemicznego. Politetrafluoroetylen (PTFE) wykazuje wyjątkową odporność na prawie wszystkie chemikalia, natomiast tworzywa poliestrowe łatwo ulegają erozji pod wpływem silnych kwasów i zasad. Wybór materiału musi uwzględniać rzeczywiste rodzaje, stężenia i temperatury stosowanych substancji chemicznych.

VI. Metodologia doboru materiałów: równoważenie wydajności i innowacyjne zastosowania

W praktycznych zastosowaniach rzadko zdarza się znaleźć jedno tworzywo sztuczne, które wyróżniałoby się wszystkimi wskaźnikami wydajności. Wykwalifikowani inżynierowie muszą dokonywać kompromisów między różnymi właściwościami: wysokie wymagania dotyczące wytrzymałości mogą odbywać się kosztem wytrzymałości; dążenie do wysokiej przepuszczalności światła może zmniejszyć odporność na warunki atmosferyczne; wybór materiałów o dużej odporności chemicznej często wiąże się z wyższymi kosztami.

W ostatnich latach granice wydajności tworzyw sztucznych były stale poszerzane dzięki metodom takim jak modyfikacja mieszania, wzmacnianie kompozytów i nanotechnologia. Tworzywa sztuczne wzmocnione włóknem szklanym mogą kilkakrotnie zwiększyć wytrzymałość, dodatki odporne na warunki atmosferyczne pozwalają standardowym tworzywom sztucznym dostosować się do warunków zewnętrznych, a dodatek środków antystatycznych rozszerza zastosowanie tworzyw sztucznych w dziedzinie elektroniki.

Wniosek

Zrozumienie dziewięciu kluczowych wskaźników wydajności materiałów z tworzyw sztucznych stanowi dla firm podstawę doboru materiałów, projektowania produktów i optymalizacji procesów. Wraz z ciągłym postępem w materiałoznawstwie, tworzywa sztuczne rozwijają się w kierunku wyższej wydajności, większej funkcjonalności i zwiększonej trwałości. W kontekście neutralności pod względem emisji dwutlenku węgla nowe materiały, takie jak tworzywa sztuczne pochodzenia biologicznego i tworzywa sztuczne ulegające biodegradacji, stworzą nowe możliwości dla branży.

W epoce, w której materiały definiują produkty, opanowanie naukowej istoty właściwości tworzyw sztucznych nie tylko pomaga poprawić jakość produktów, ale także stanowi istotny czynnik napędzający innowacje technologiczne. Wybór odpowiedniego tworzywa sztucznego to pierwszy krok w zapewnieniu produktowi doskonałej wydajności i trwałej wartości.